Die Bedeutung der internen Dichtung in Hydrauliksystemen

Bei schweren Baumaschinen spielen Hydraulikbrecher eine Schlüsselrolle in der täglichen Arbeit. Ihre Leistung hängt stark von den Innendichtungen ab, die einen konstanten Hydraulikdruck halten. Ölleckagen im Inneren reduzieren die Schlagkraft. Sie schaden auch dem gesamten System’ Arbeit und dauerhafte Kraft. Dies ist sehr wichtig bei starken Maschinen wie unseren METDEEM DM230 Hydraulischer Breaker SeitentypEin Schlüsselteil, den die Leute oft verpassen, ist der Dichtsitzring.

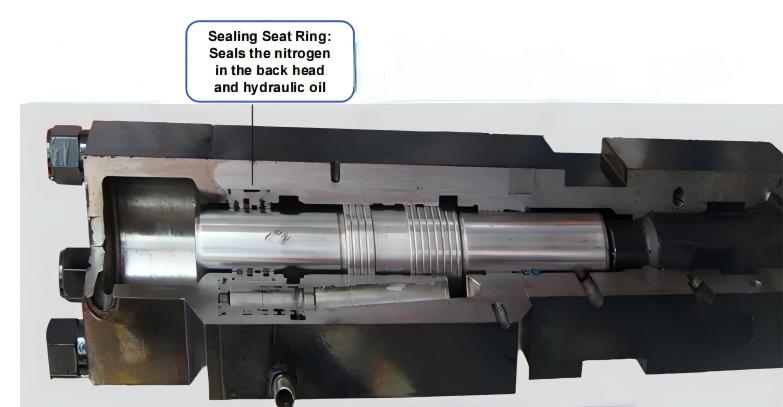

Dichtsitzringe: Verhindern von internen Leckagen in Hydraulikbrechern

Die Wartung von Hydraulikbrechern konzentriert sich in der Regel auf große Teile wie den Kolben oder den Meißel. Aber der Dichtsitzring leistet eine stetige und wesentliche Arbeit, um die Leistung gleichmäßig zu halten. Dichtet den Stickstoff im Rückkopf und Hydrauliköl. Bei Hydraulikbrechern hält dieses Teil Öl und Gas dort, wo sie gehören. Dadurch erhöht es die Schlagkraft und hilft dem System, länger zu halten.

Wie sich interne Leckage auf die Leistung auswirkt

Druckabfall und Schlagkraftverlust

Ölleckagen im Inneren führen zu schnellen Druckabfällen, während die Maschine läuft. Dies reduziert die Schlagkraft des Hydraulikhammers. Das Problem verschlimmert sich in schwierigen Setups. Es passt zu kleinen Baggern und harten Steinen. Wenn Leckagen niedrig bleiben, läuft der Bagger mit niedrigeren Geschwindigkeiten. Dies spart Kraftstoff. Fehlerhafte Dichtsitzringe reduzieren die hydraulische Energieübertragung auf den Meißel und senken die Schlageffizienz. Die Arbeit leidet.

Erhöhte Verschleiß und Energieineffizienz

Ständige Leckagen tun mehr als nur Schwächen Treffer. Sie beschleunigen die Beschädigung der Innenteile. Übermäßige Reibung und hydraulische Flüssigkeitsleckage über verschleißte Dichtungen erzeugen lokalisierte Wärme, die den Verschleiß der Komponenten beschleunigt. Dies führt zu frühen Zusammenbrüchen. Hochwertiger legierter Stahl geht durch Carbonitrieren. Die Teile enden mit harten Oberflächen und harten Kernen. Sie widerstehen Verschleiß, vermeiden Risse und dienen länger. Solche Abfälle bedeuten höheren Kraftstoffverbrauch und mehr Fixes. Diese Kosten addieren sich, aber gute Dichtungen mit den Dichtsitzringen von METDEEM können sie aufhalten.

Die Rolle der Dichtsitzringe bei der Druckregelung

Verhinderung von Hochdruckölleckagen

Der Dichtsitzring wirkt als Wand zwischen dem Stickstoffbereich und dem Ölbereich. Der Dichtsitzring funktioniert als Gasdichtung und hält den Stickstoffdruck im Rückkopf bei, um eine gleichbleibende hydraulische Kraft zu unterstützen. Es hält Hochdrucköl an Ort und Stelle. Dies treibt den Kolben für beste Ergebnisse. Es funktioniert gut in kleinen Einheiten wie die Modelle METDEEM DM68 Top Typ Hydraulikbrecher eine optimale Druckregelung und Schlagkraft aufrechterhalten. Der Ring verhindert das Mischen von Öl und Gas. Es blockiert auch Leckagen, die Energie verletzen.

Erhaltung eines konstanten Arbeitsdrucks

Ein guter Dichtsitzring hält den Druck konstant. Jeder Hit erhält dann volle Kraft. Die Präzisionsbearbeitung gewährleistet die Konzentrizität der Innenbohrungen und hält die hydraulische Effizienz und die Schlagkonsistenz bei. Solche Stabilität hilft bei langen Laufen, wie das Brechen von Steinen oder das Graben in Minen. Die Designphilosophie von METDEEM sorgt dafür, dass unsere Hämmer eine optimale Leistung im Laufe der Zeit bei minimalen Druckschwankungen erhalten.

Steigerung der Systemeffizienz mit METDEEM-Komponenten

Verlängerung der Lebensdauer des Dichtungssystems

Dichtsitzringe, konstruiert und wärmebehandelt, minimieren Abrieb an benachbarten Dichtungen. Der Kolben besteht aus hochwertigem 40CrNiMo-Legierungsstahl nach Wärmebehandlung. Dies bedeutet weniger Notwendigkeit für Fixes und mehr Vertrauen über viele Stunden. Flottenmanager mit mehreren Maschinen finden diesen Schlüssel zur reibungslosen Arbeit.

Unterstützung von Hochfrequenzschlagbetrieben

METDEEM-Dichtsitzringe bewältigen wiederholte Hochdruckschläge ohne Biegen. Bei identischen Druck und Durchflussraten erhöhen diese Dichtsitzringe die Betriebsgeschwindigkeit und die Aufprallenergie. Diese Festigkeit ermöglicht die Arbeit ohne Stillstand in harten Stellen wie Tunneln oder alten Betonbrechen.

Hauptmerkmale von METDEEM Dichtsitzringen

Fortgeschrittene Materialien von METDEEM

Unsere Dichtsitzringe verwenden Top-Legierungsmaterialien, die Verschleiß, Rost und Hitzebelastung standhalten. Der Zylinderblock-Hohlraum wird in einem einzigen Aufbau auf einer CNC-Schleifmaschine gemahlen. Dies führt zu höherer Präzision und einer glatteren Oberfläche. Diese Eigenschaften sind wichtig, um den Ring zu halten’ Form und Arbeit unter schweren Druckrunden.

Herstellungsgenauigkeitsstandards

Jeder Sitzring wird mit engen Grenzen für eine perfekte Passform in der hydraulischen Installation hergestellt. Jeder Zylinderkörper wird mit einer CNC-Schleifmaschine bearbeitet und in einem Klemmvorgang abgeschlossen. Diese Pflege führt zu einer oberen Dichtungsarbeit. Sie bringt innere Leckagen nahe Null. Genauigkeit wie diese zeigt sich in längeren Läufen ohne Probleme, wie es in Breaker Logs von Abrissstellen zu sehen ist.

Kompatibilität mit METDEEM Hydraulikhämmern

Nahtlose Integration in bestehende Systeme

Alle METDEEM Dichtkomponenten sind speziell für unsere Hydraulikhämmer gebaut. METDEEM DM35 Top Typ Hydraulisch UnterbrecherSie passen genau in mit wenig Notwendigkeit für Änderungen oder Add-ons. Teams im Feld tauschen sie schnell aus, um Projekte auf dem richtigen Weg zu halten.

Einfache Ersatz- und Wartungsverfahren

Um verlorene Zeit zu reduzieren, sitzen unsere Dichtsitzringe dort, wo sie leicht zu erreichen sind und während der Kontrollen ausgetauscht werden. Jede Anlage wird vor der Lieferung getestet. Unser QC wird den Inspektionsbericht vor dem Versand einreichen. Diese Einrichtung beschleunigt Fixes im Feld oder Shop. Es erhöht die Arbeitszeit.

Häufige Probleme ohne richtige Dichtung von Sitzringen

Symptome des Druckverlusts bei Hydraulikbrechern

Benutzer können Hinweise wie schwächere Treffer, längere Zyklen, ungewöhnliche Shakes oder ungleichmäßige Werkzeugeinträge erkennen. Diese weisen auf Druckprobleme im Inneren hin. Sie stammen häufig aus gebrochenen oder qualitativ schlechten Dichtteilen.

Risiken der Verwendung von Nicht-OEM-Komponenten

Teile, die nicht vom Hersteller stammen, können schlechte Passformen oder schwache Dichtungen im Breaker-Bau verursachen. Teile von beliebigen zwei Schaltern des gleichen Modells können ausgetauscht werden. Günstige Optionen können zunächst Geld sparen. Sie verpassen jedoch den genauen Build, der für METDEEM-Setups erforderlich ist. Dies führt zu dauerhaften Abfällen oder vollständigen Stopps.

Schlussfolgerung

Bei schwierigen Arbeitsplätzen, an denen die Leistung zählt, sind unsere Dichtsitzringe ein Muss in unseren Hydraulikanlagen. Sie halten Druck und schützen andere Innenteile. Ihre Rolle bei der Aufrechterhaltung der Schlagkraft steht deutlich hervor. Die Investition in Dichtungsteile von Herstellerqualität wie die von METDEEM führt zu einer Verbesserung der Arbeitsrate, niedrigeren Reparaturkosten und einer besseren Lebensdauer der Maschine. Mit METDEEM haben Sie mehr Vorteile und Kosteneinsparungen.

FAQ (häufig gestellte Fragen)

F: Was verursacht eine interne Leckage in einem Hydraulikbrecher?

A: Interne Leckage wird oft durch verschleißte Dichtungen oder falsch montierte Komponenten wie Dichtsitzringe verursacht, die kein Hochdrucköl im System enthalten.

F: Wie verbessert ein Dichtsitzring die Schlagkraft?

A: Durch die Verhinderung einer internen Ölleckage hilft der Dichtsitzring, einen konstanten Arbeitsdruck aufrechtzuerhalten, so dass jeder Schlag volle Schlagenergie liefert.

F: Kann ich Sitzringe von Drittanbietern mit meinem METDEEM Hydraulikhammer verwenden?

A: Es wird nicht empfohlen; Nicht-OEM-Teile erfüllen möglicherweise nicht die Präzisionsnormen von METDEEM, was zu schlechter Montage und Systemineffizienzen führen kann.

F: Wie oft sollte ein METDEEM-Dichtsitzring ersetzt werden?

A: Ersatzintervalle hängen von der Nutzungsintensität ab, aber eine regelmäßige Inspektion während der Wartungszyklen wird empfohlen, um eine Leistungsverlusterung zu verhindern.